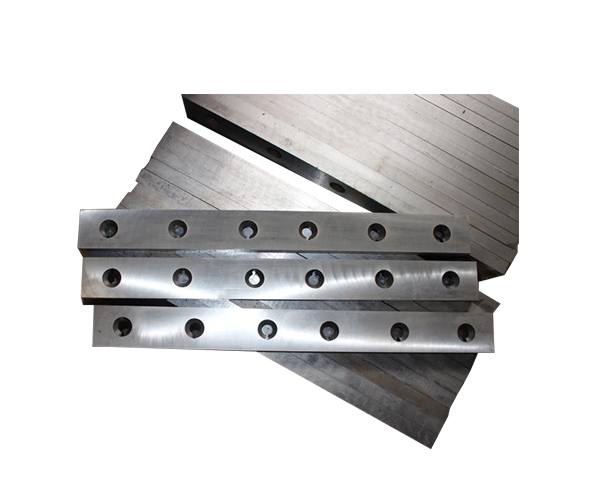

撕碎机刀片材质与耐磨性关系?

2025/9/19 10:01:43

撕碎机刀片的材质与耐磨性之间存在直接且密切的关联,材料的选择直接影响刀片的使用寿命和作业效率。以下是常见刀片材质及其耐磨性特点的分析:

1. 高碳钢与工具钢

高碳钢(如T10、T12)因其高碳含量(0.6%-1.4%)具备较高的硬度(HRC 58-62),但韧性较低,适用于切割软性材料(如塑料、橡胶)。其耐磨性来源于碳化物析出形成的硬质相,但在高冲击负荷下易崩刃。工具钢(如SKD11、D2)通过添加铬、钼等元素提升淬透性和耐磨性,经热处理后表面硬度可达HRC 60-63,适合中高负荷场景,但长期使用后可能出现磨损沟槽。

2. 合金结构钢(如Cr12MoV、H13)

这类钢材通过复合合金化(铬、钼、钒)优化了硬度和韧性的平衡。例如,Cr12MoV的铬含量达12%,形成大量Cr7C3碳化物,显著提升耐磨性;钒元素细化晶粒,减少裂纹扩展风险。其耐磨性在混合物料(如金属-塑料复合废料)处理中表现优异,但需配合真空热处理工艺以减少氧化脱碳对刃口的影响。

3. 粉末冶金高速钢(如ASP-23、 3V)

采用雾化制粉+热等静压技术,使碳化物分布均匀且尺寸小于3μm,硬度可达HRC 64-66,耐磨性较传统铸锻钢提升30%-50%。例如, 3V在破碎不锈钢废料时,寿命可达普通D2钢的2倍以上。但成本高昂,多用于工业级撕碎设备。

4. 表面强化技术的影响

激光熔覆(如碳化钨涂层)或物理气相沉积(TiAlN涂层)可在基材表面形成50-200μm的硬化层,表面硬度提升至HV 2000以上,耐磨性提高3-5倍。但需控制涂层与基体的结合强度,避免剥落风险。

5. 工况适配原则

- 软性物料(PE塑料):可选表面渗氮处理的40Cr,成本低且满足耐磨需求。

- 金属废料(铝合金/铜):推荐使用H13钢配合多级回火工艺,平衡抗冲击与耐磨性。

- 高混杂物料(电子废弃物):宜采用梯度材料设计,刃口区使用粉末冶金钢,刀体用韧性较好的42CrMo。

实际应用中,需结合物料硬度(莫氏硬度)、处理量(吨/小时)及成本预算综合选材。例如,处理建筑垃圾(含混凝土块)时,Cr12MoV刀片配合每8小时刃磨的维护周期,可实现优。通过材料科学与工程实践的融合,能有效延片寿命,降低综合运维成本30%以上。